スマート工場構築のリーダー大韓エフエーシステムの絶え間ない挑戦は続きます。

MES

- 概要

- 導入効果

- 構成

- 構築方法

- 適用例

概要

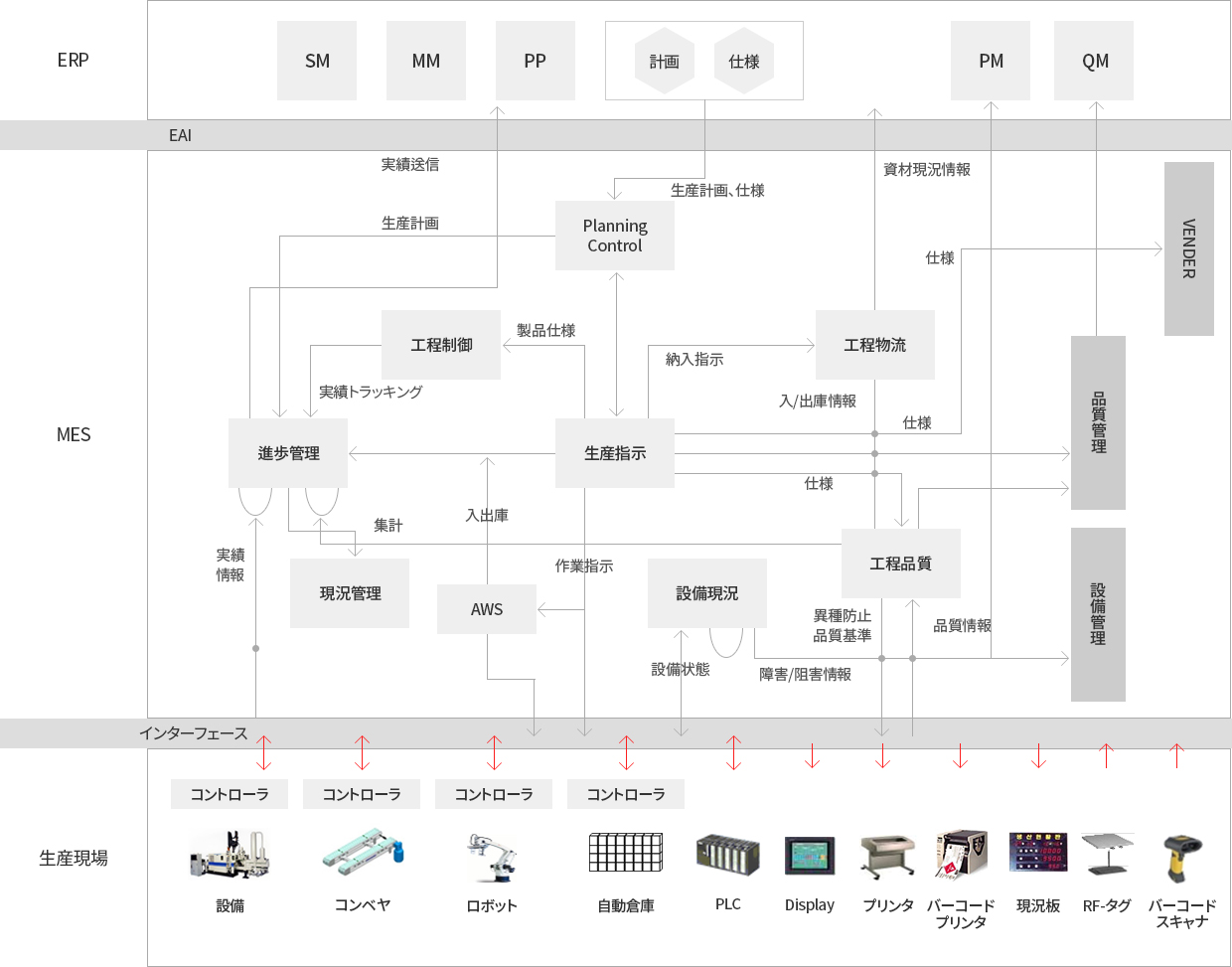

統合生産管理システムと言う MES (Manufacturing Execution System)は製品オーダーによった着手から製品出荷までの全生産活動を管理するシステムで生産現場の各種情報、つまり生産実績、作業者活動、設備稼動、製品品質情報等をリアルタイムで収集して集計、分析及びモニタリングするし、生産工程を制御する事によって高品質収益指向的な生産体制を備えるシステムです。下には装備、ムービング設備、PLC 、各種 ディバイス等を制御して自動化システムとインタフェースをするし、上には計画(Planning)システムまたは全社的資源管理(ERP)システムとインタフェースをして生産にかかわる全体の統合を行うSmart-Factoryを実現します。

導入効果

MESA (Manufacturing Enterprise Solutions Association) インターナショナルが多数の製造企業から収集したMES導入の実際的な効果を見ると、製造サイクル時間は平均45%、データ入力時間は平均75%以上減少しました。また、在工(工場で生産過程中の品物)は平均24% 減少したことと調査されました。また、作業組の間の文書作業は平均61%、遅延時間は平均27%、文書作業損失は平均56%減って、製品欠陥が平均18%減と調査されました。

-

- 業務運用部分

-

- リアルタイムの生産情報の共有

- 生産情報のリアルタイム追跡

- 品質情報と不良情報

- 設備稼動率

- リアルタイムの生産情報の共有

-

- 工程別原副資材投入と生産実績管理

- 作業の透明性(信頼性)

- 意思決定支援(現場の状況を反映)

-

- コスト部分

-

- 管理の合理化(生産、資材、購入)

- コスト削減(在庫の可用性を向上)

- 生産性の向上(Man Power節減)

-

- 生産Lead Time/ Cycle Time減少

- 設備稼動率の向上

- プロセスの改善による効率的な人的、物的資源管理の向上

-

- 生産/管理部分

-

- 生産現場の情報インフラ基盤の構築

- 新技術の適用による業務の効率化

- リアルタイム作業実績処理

-

- 作業者の生産性の向上(文書の作業を削除)

- 異種装着防止(メッセージ、警報アラーム機能)

-

- 顧客サービス部分

-

- 品質改善効果(顧客の信頼性の確保)

-

- 納期短縮(透明生産情報)

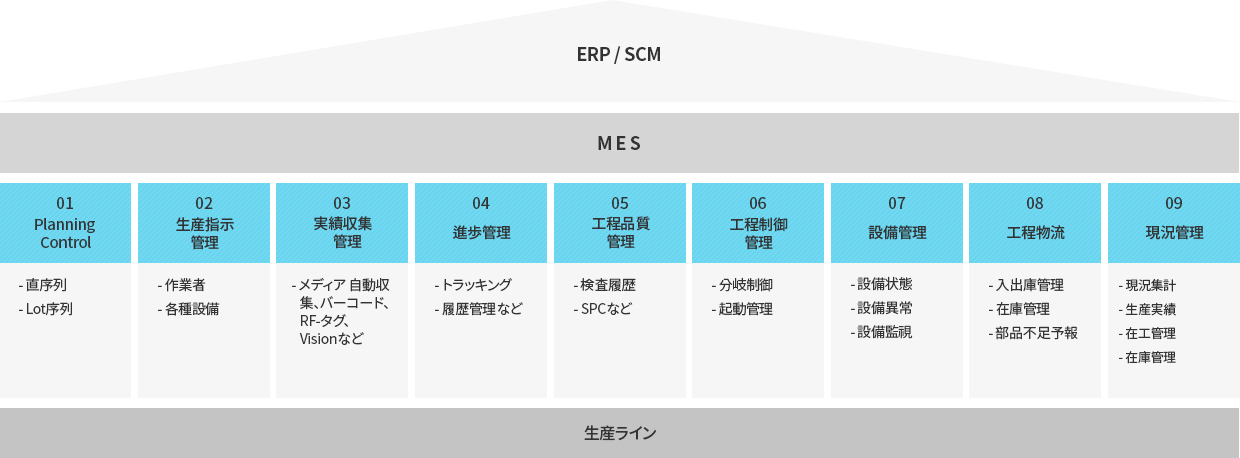

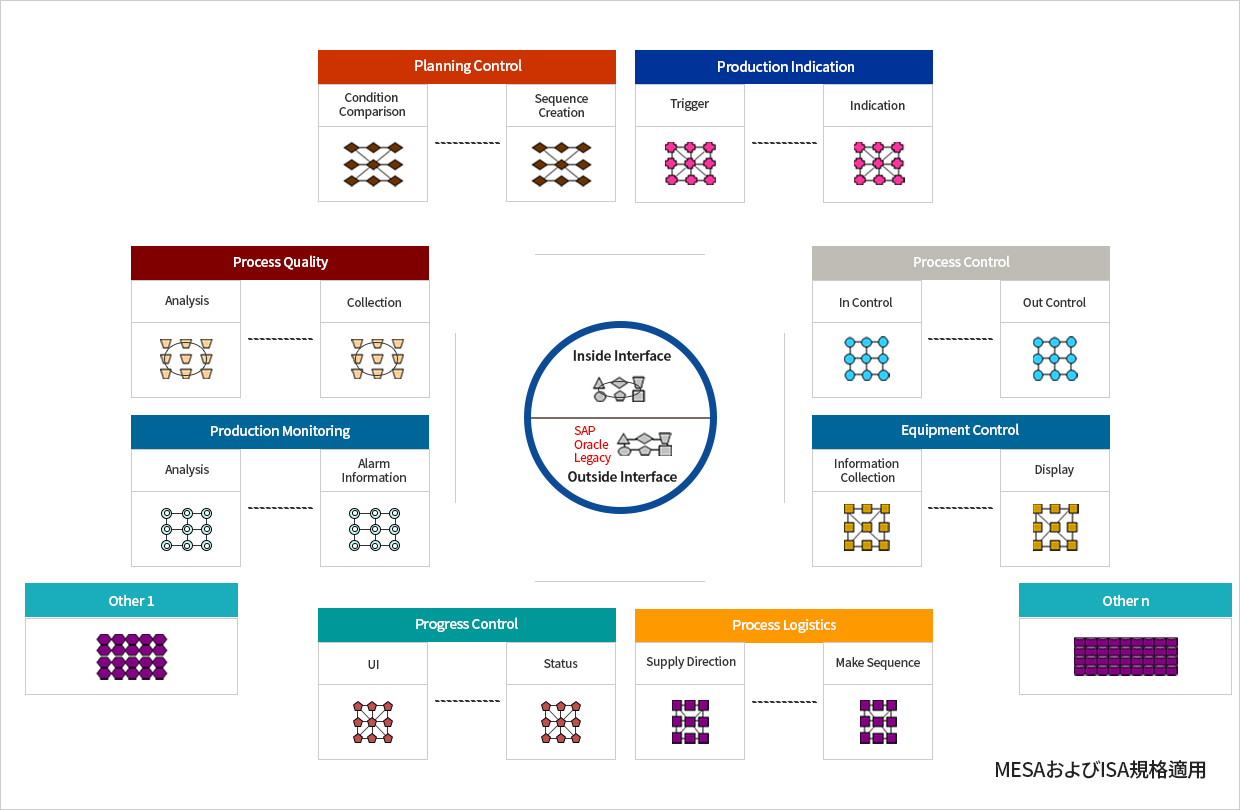

機能

-

01Planning

Control -

· Planning Control

ERP 生産計画システムから受信した生産計画情報を基にして緊急状況(部品欠品、設備異常、作業者等)が発生した場合、工場状況で適切な順番を再調整したり、計画を追加、変更、削除して最終的に確定された順序計画を工程別に序列指示を行うシステムです。

- 02生産指示管理

-

· 生産指示管理

作業者または設備は製品の品種と生産量をまったく分かりません。システム導入以前には毎日生産仕様を手作業作成して作業者に伝達しましたが、生産道中に変更事項が発生したら混乱が発生したりします。 生産指示システムはリアルタイムで作業者または生産設備に直接に指示して作業者の任意判断を除去し、完璧な混流生産が可能なシステムです。作業指示ディバイスはプリンタ、モニター等です。自動化設備はコード化になった情報を受けて生産します。

- 03実績収集管理

-

· 実績収集管理

実績データは生産工程別メディア(バーコード、RF-タグ、PLC、センサー、リミットスイッチ等)または設備から自動的に収集されます。収集されたデータはMESシステム内で集計 · 分析され、この情報は管理階層の業務損失低減と営業、生産管理、出荷、資材業務などの関連部署の業務効率を高める事に寄与します。収集されたデータはリアルタイムでERPに伝送されます。

- 04進捗管理

-

· 進捗管理

製品生産進行状況を追跡 · 記録して、ある製品がある工程にあるのかを把握するのが可能です。前後工程異常の場合には迅速な対応が可能なので生産損失を減らすことができます。また、工程通過記録は後で品質問題発生の場合、キャンペーン範囲を確定し、完成製品の物流を事前準備が可能ですし、工程状況をモニタリングをする資料で活用します。

- 05工程品質

-

· 工程品質

生産工程で発生した品質データは端末機を利用した手作業登録と設備インターフェースを利用して自動取得する事が可能です。あらゆる生産製品は工程投入段階から完成品出荷まで全履歴が格納され、製品生産で投入された資材、工程、 設備、作業者、検査条件及び結果 、品質検査内容、固有番号(製品番号-部品番号)等の追跡照会が可能ですし、追跡内容を 基にして不良要因及び範囲を算定して品質対応をします。

- 06工程制御

-

· 工程制御

製品の移動経路を自動的に制御し、各製品の作業仕様及び設備を制御まで可能です。従ってコンベヤー及び各種設備とのインタフェースが必要ですし、無人工程での運営が可能です。

- 07設備管理

-

· 設備管理

生産設備の稼動状態、異常発生状態の情報をリアルタイムで取得して異常情報レベルによってメンテナンス部署に警告を伝送し、格納されている状態情報で各種統計情報、分析情報を算出して設備予防メンテナンスに活用して設備稼動率の向上に寄与するし、全設備の稼動状態をリアルタイムでモニタリングします。

- 08工程物流

-

· 工程物流

生産ラインの部品の品切れ防止のためのリアルタイム部品投入指示を実装して、市場の変化に柔軟に対応できるの需要ベースの生産対応体系を構築し、生産実績情報に基づいてリアルタイム資材供給管理システムの構築が可能です。

- 09現況管理

-

· 現況管理

生産実績管理と進捗管理から取得したデータで多様な集計条件(製品別、日付別、工程別等)で生産実績現況をリアルタイムで提供し、工程在庫、完成品在庫及び各種部品在庫現況をリアルタイムで提供して生産性向上に効率的に利用されます。

MES 業務フロー

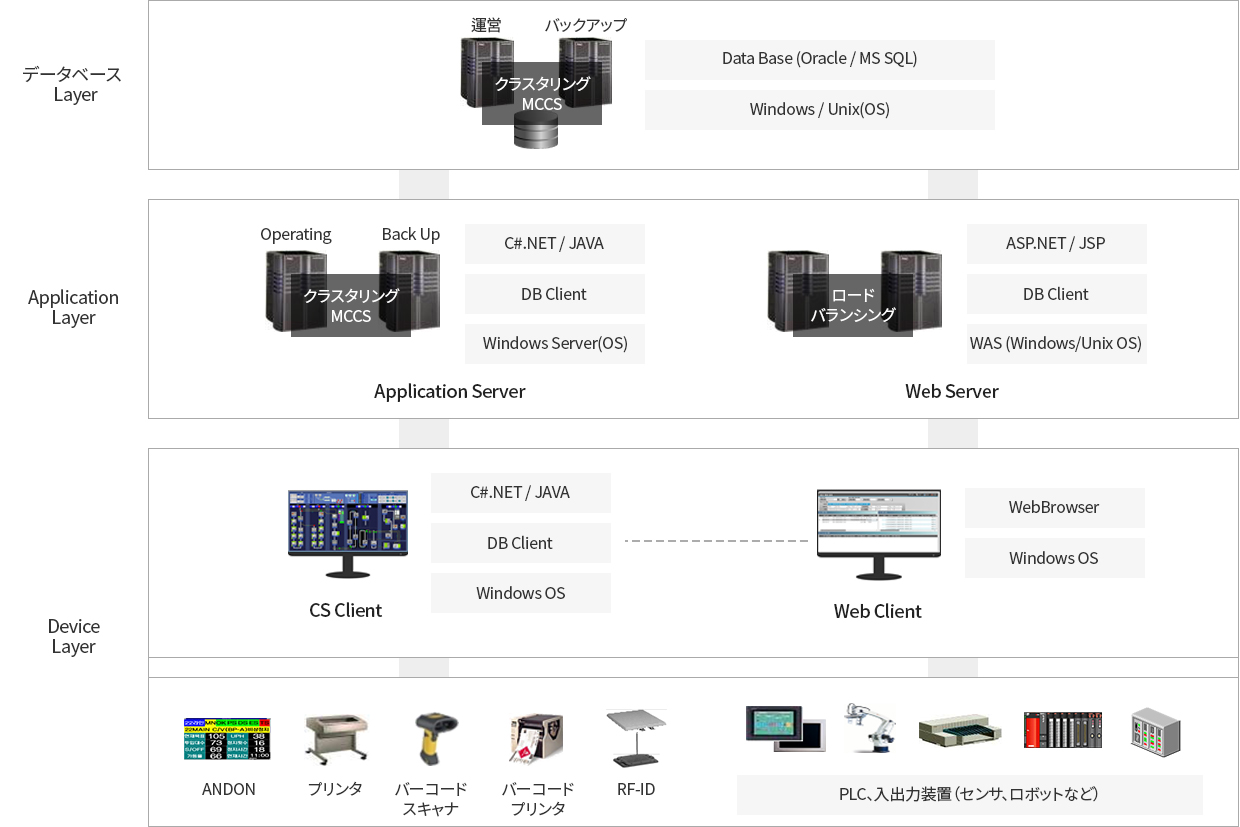

IT プラットフォーム

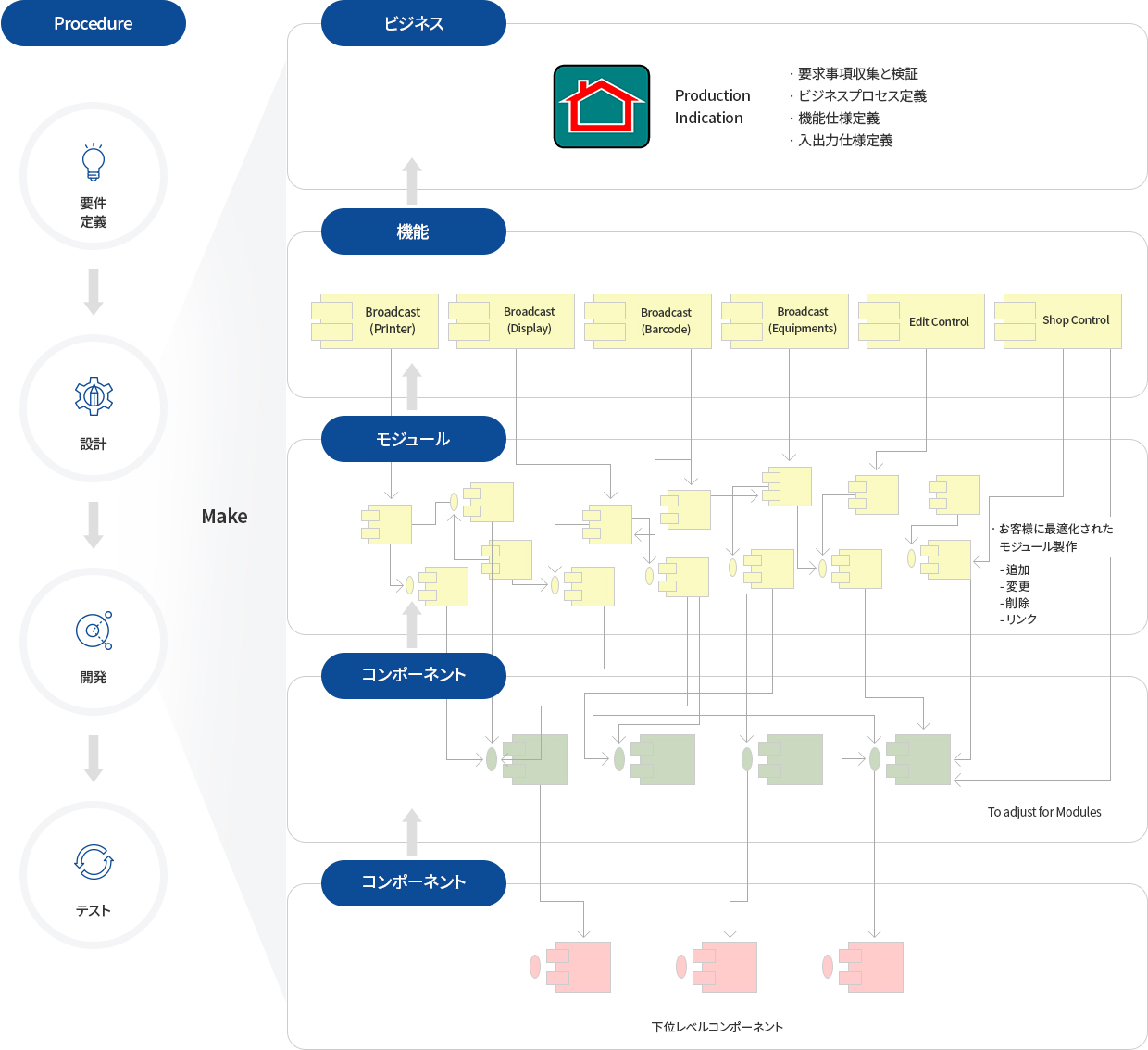

構築方法

当社は30年間製造産業部門で初期単独設備の自動化システムの構築をはじめ、連動自動化システムを構築、統合自動化システムの構築に成功しました。これを基盤にしてFMS(Flexible Management System)の構築、CIM、 POPシステムの構築を通じて現在は製造産業ITの花と呼ばれる Smart Factoryを実現するのに必須項目のMES構築に先立って行く会社になりました。この成長過程を通じて多数の製造部門のBusiness Process 上のノーハウを保有しているし数多くの コンポーネントを保有しています。当社は蓄積されたコンポーネントを利用して低費用、高品質でMESを構築して供給しています。

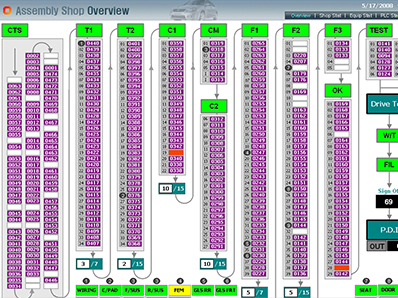

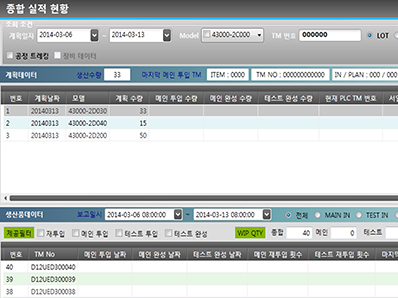

画面例

-

Planning Control - Sequence Release

-

進歩管理 - トラッキング

-

現況管理 - 生産実績現況

-

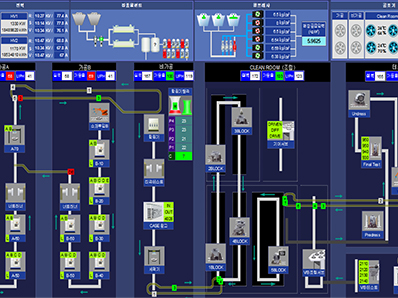

現況板

-

設備管理 - 設備モニタリング

-

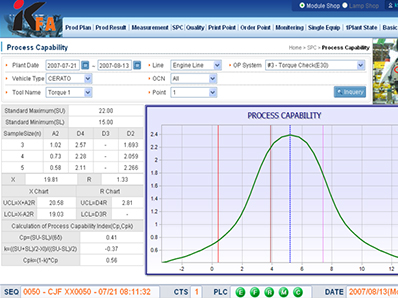

工程品質 - 正規分布

-

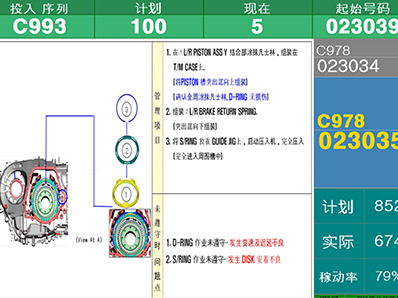

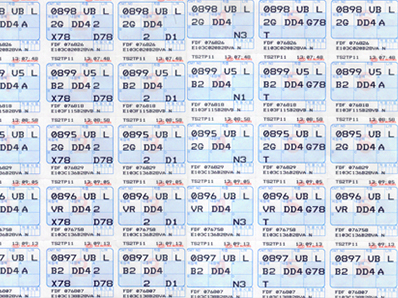

生産指示 - Display

-

生産指示 - ロボット/設備

-

生産指示 - Sheet